| 价格 | 1.20元 |

|---|---|

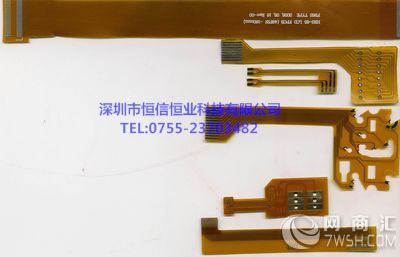

| 品牌 | 恒信恒业 |

| 区域 | 全国 |

| 来源 | 深圳市恒信恒业科技有限公司 |

详情描述:

二、制作要求: 1、设计选材 步很重要。如果客户没有体现或指定用什么基材的话,则应该考虑压延铜,因为它的耐弯性比电解铜要好。但基材有胶与无胶对弯折性能又有着比较大的影响,一般来说无胶基材的耐弯性比有胶基材的耐弯性要好。 基材的分类: 1.1 铜箔: 1.1.1 压延铜。 压延铜是将电解阴极铜淀熔炼成条状物,经延压成形,由于熔炼之故,成分较单一且结晶分布均匀。因结晶方向平行于软板,所以适用于频率高的讯号的传递。压延铜特性比电解铜好。其厚度有1/4OZ、1/3OZ、1/2OZ、1OZ、2OZ几种。 1.1.2 电解铜: 电解铜箔是利用电镀原理使铜离子沉积在转动之平滑阴极鼓轮上,然后将铜箔从阴极滚轮上分离而得到有光面和毛面的铜箔,经过表面处理后可使用。电解铜箔与阴极鼓接触面非常光滑,但是另外一面因与镀液接触,在高电流密度作用下会粗糙。此粗糙面经表面处理后可增加表面接触面积而有 利于提高与保护膜之附着性。其厚度有1/4OZ、1/3OZ、1/2OZ、1OZ、2OZ几种。 压延铜与电解铜之性能对比: 铜性 成本 屈挠性 应用产品型态 产品类型 压延铜 (RA,Rolled Annealed) 高 佳 折挠,动态 通讯、NB Hinge Handset、DVD 电解铜 (ED,Electro-deposited) 低 差 静态,组合反折一次 汽车产业、游戏机 高延展性电解铜 (High Eensitv) 中 中 静态为主,动态视情况而定 PDP、LCD 1.2 PI: 常采用PI(聚醺亚胺)﹑PET(聚乙稀)或GE(玻璃纤维)。其中PI性能好,价格也较高。 厚度有1/2mil、1mil、2mil几种。 1.3 设计时选材搭配 因滑盖手机性能要求较高,在材料的选择上不管是基材还是CVL都应该朝“薄”的方向去考虑。 1.4 设计排版 1.4.1 弯折区域线路要求: a)需弯折部分中不能有通孔; b)线路的两侧需追加保护铜线,如果空间不足,应选择在弯折部分的内R角追加保护铜线; c)线路中的连接部分需设计成弧线。 1.4.2 弯折区域(air gap)要求:弯折区域需做分层,将胶去掉,便于分散应力的作用。弯折的区域在不影响装配的情况下,越大越好。 2、制作工艺 当材料选好后,从制作工艺中去控制滑盖板和多层板就显得更为重要。要增加弯折次数,在制作时特别是沉电铜工序就要特别控制。一般的滑盖板与多层板的分层板都是有寿命要求的,手机行业一般低要求弯折达到8万次。 因FPC采用的一般工艺为整板电镀工艺,不像硬板会经过一次图电,所以在电镀铜时铜厚不要求镀得太厚,面铜一般为0.1~0.3 mil为合适。(在电镀铜时孔铜和面铜的沉积比约为1:1)但为了保证孔铜质量及SMT高温时孔铜与基材不分层,以及装在产品上的导电性和通讯性,铜厚厚度要求达到0.8~1.2mil或以上。 在这种情况下就会产生一个问题,或许有人会问,面铜要求只有0.1~0.3mil,而(不加基材铜)孔铜要求在0.8~1.2mil以上是怎么做到的呢?这需要增加一道工序:一般FPC板的工艺流程图(假如只要求镀0.4~0.9mil)为:开料→钻孔→沉铜(黑孔)→电铜(0.4~0.9mil)→图形→后工序。 而要制作有耐弯要求的工艺流程如下:开料→钻孔→沉铜(黑孔)→ 一电(电 0.1~0.3mil)→通孔制作→二电(0.4~0.9mil)→图形→后工序。 3、工序控制 一块板在制作过程中要经过很多道工序,从原先的铜箔到成品。要怎样去控制呢? 3.1 开料 按照制品流程单上的要求,找到所需要的基材,进行裁剪。人员在操作时要注意材料类型和种类不能搞错,开料尺寸不能搞错。避免把所需要的压延铜开成电解铜或者PET铜箔。 3.2 钻孔 钻孔时为了保证品质,钻孔前的打包数量很重要,(下表为我司的打包明细,可供参考)打包的多少跟钻孔的质量有很大关系,特别是多层板。 类型 钻孔孔径范围(MM) 打包数量(张/叠) 打包面向 备注 双面板 0.1 3 任意面(不分面向) 0.15 5 0.2以上 10 三层板 0.15 3 打PIN生产 0.2以上 5 四、五层板 0.15 2 打PIN生产 0.2以上 4 六层板 0.15 1 打PIN生产 0.2以上 3 单面铜箔 0.4以上 25 铜面向上 纯铜铜箔 0.4以上 25 光滑面向上 3.3 沉铜 在做多层板时,沉铜前应该增加一等离孔处理工序,为的是能更好的除掉孔里面因钻孔时所形成的一些胶。沉铜线如果是自动线,在外设和各缸药水都正常的情况下生产是不会有什么问题的。如果沉铜线为手动线的话,特别是在做多层板时主要的除油缸、预浸缸、活化缸、加速缸、和沉铜缸要增加震动器,并要保证设备摇摆正常的情况下才能生产,以便使药水能更深入的渗透到孔里面去。主要的是各缸药水浓度都在正常的管控范围内。 3.4 电铜 一般的双面板,和多层板可以直接电到所要需要的厚度,只要保证整流器电流输出正常、挂具导电正常、操作人员电流算准确,问题都不大。而沉铜后电铜前前处里也需要管控,沉铜后的板子在电铜前不能过微蚀,一过微蚀孔里面沉的那一层铜就会被微蚀掉,导致孔无铜而降低良率。 而对于有弯折要求的滑盖手机板和折叠要求的多层板分层板就不能直接电到所需要的厚度,应该分两次电镀,次整板电镀,只要求电0.1~0.3mil就够了,因为电铜是针对孔的,但在电铜时孔和面都会电上铜。所以基材也就只会增加0.1~0.3mil的厚度,对弯折没什么影响。镀完次后转入图形工站,用做好的通孔菲林(通孔菲林:在曝光显影后露出来的只有孔,别的地方都是用干膜盖住的)将制品曝出来。然后进行第二次镀铜,第二次镀铜就只针对孔,不会针对面。也就是增加一次选镀(选择性电镀)。 需要注意的是工程在设计时应该把第二次电镀的受镀面积准确的算出来,并标识在流程单上面。因为在电镀铜过程中,除了所电厚度对板的弯折有影响外,在电镀铜过程中所添加的添加剂(光剂)多少对镀层的弯折也有影响,光剂加得多得到的镀层会光亮,但镀层会变得很脆,经不起弯折,所以在生产过程中对于光剂的添加一定要按照供应商所给的添加量为来添加。 3.5 图形 图形工站是能体现产品良率的工序,FPC的不良如,Open/ short,缺口,线宽线距不合格等都和这个工序相关。对于良率的控制可能每个公司都有自己的一些方法,这里就不再描述。而对于多层板的层间错位则要特别注意。在多层板生产内层时对位的菲林应该选择套PIN或三明治菲林来生产。而用来对位的标识孔也应该在设计时考虑到它的全面性,才不会导致多层板内层与外层错位。 3.6 压制(压合) 压制工序的温度对产品的耐弯折性也是有一定影响的,不管是压CVL还是压基材,温度过高相对而言都会使产品的耐弯折性能下降,并对涨缩都会有影响,可以跟据供应商提供的参数进行生产。 快压后烘板对于有弯折要求的制品温度不要超过180?。控制在160?是比较合理的。(下表为我司快压后烘板温度,可供参考)。 制品类型 时间 恒温温度 备注 升温 恒温(min) (?5℃) 快压后制品 不定义 90 160 无 快压胶膜的纯胶(分层板或多层板) 不定义 90 140 无 3.7 表面皮膜处理(电镍金、沉镍金、化银、电锡、沉锡、OSP等) 表面皮膜的处理对耐弯性不影响,毕竟耐弯的区域不会是做过以上处理的地方。但表面皮膜的品质也是影响产品良率的一大项。一般处理后表面镀层不可以有起泡、脱落等现象,镀层厚度达到客户所要求的厚度都可以放行。 三、总结 随着通讯市场发展需求日渐增长,针对于FPC来说,产品防护及个人的操作品质意识都对其有着较大的影响,本文所阐述的也只是针对产品耐弯性及多层板所要注意的一些工序的品质要求。也希望越来越多的同行能一起探讨。

| 联系人 | 蔡华震 |

|---|